接着剤/シーラント/難燃剤の接着用途

建設分野:防火扉、ファイアウォール、防火板の設置

電子・電気分野:回路基板、電子部品

自動車産業:シート、ダッシュボード、ドアパネル

航空宇宙分野:航空計器、宇宙船の構造

家庭用品:家具、床、壁紙

難燃性粘着転写テープ:金属、発泡体、ポリエチレンなどのプラスチックに最適

難燃剤の機能

難燃剤は、炎の化学反応を抑制したり、材料の表面に保護層を形成したりすることで、火災の延焼を抑制または遅らせます。

難燃剤は、ベース材料と混合して使用される場合(添加型難燃剤)、または化学的に結合して使用される場合(反応型難燃剤)があります。鉱物系難燃剤は一般的に添加型ですが、有機化合物は反応型と添加型のどちらにもなり得ます。

難燃性接着剤の設計

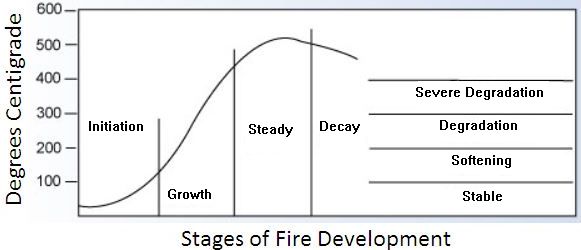

火災には実際には 4 つの段階があります。

入会

成長

定常状態、そして

減衰

典型的な熱硬化性接着剤の劣化温度の比較

火災のさまざまな段階に達した人々

図に示すように、それぞれの状態には対応する分解温度があります。難燃性接着剤を設計する際には、用途に応じて適切な燃焼段階における耐熱性を実現することに注力する必要があります。

● たとえば、電子機器の製造においては、故障によって温度が上昇した場合に、接着剤は電子部品の発火や発火の傾向を抑制する必要があります。

● タイルやパネルを接着する場合、接着剤は炎に直接接触した場合でも、成長段階および定常状態で剥離しない必要があります。

● 有毒ガスや煙の放出を最小限に抑える必要があります。耐荷重構造物は、火災の4段階すべてを経験する可能性があります。

燃焼サイクルの制限

燃焼サイクルを制限するには、次のいずれかの方法で、火災の原因となる 1 つまたは複数のプロセスを除去する必要があります。

● 冷却などによる揮発性燃料の除去

●炭化による熱障壁の生成、熱伝達の減少による燃料の除去、または

● 適切なラジカルスカベンジャーを加えるなどして炎中の連鎖反応を消す

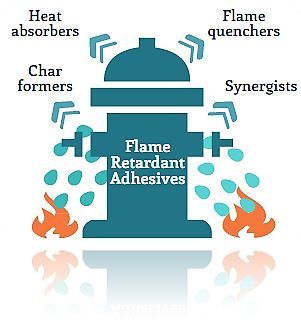

難燃添加剤は、凝縮相(固体)または気相で化学的および/または物理的に作用して、次のいずれかの機能を提供することでこれを実現します。

●チャー形成者:通常はリン化合物で、炭素燃料源を除去し、炎の熱に対する断熱層を形成します。炭化の形成メカニズムには2つあります。

分解に関わる化学反応を、COやCO2ではなく炭素を生成する反応に転換し、

保護炭化物の表面層の形成

●熱吸収材:通常、三水和アルミニウムや水酸化マグネシウムなどの金属水和物は、難燃剤の構造から水を蒸発させることで熱を除去します。

●消火剤:通常、臭素または塩素をベースとしたハロゲン系で、炎の中での反応を妨げます。

● 相乗効果:通常はアンチモン化合物で、消炎装置の性能を高めます。

防火における難燃剤の重要性

難燃剤は、火災の発生リスクだけでなく、火災の延焼リスクも低減するため、防火対策において重要な役割を果たします。これにより避難時間が長くなり、人、財産、そして環境を守ることができます。

接着剤を難燃剤として機能させる方法は様々です。難燃剤の分類について詳しく見ていきましょう。

難燃性接着剤の需要は増加しており、その使用は航空宇宙、建設、電子機器、公共交通機関(特に電車)など、さまざまな産業分野に拡大しています。

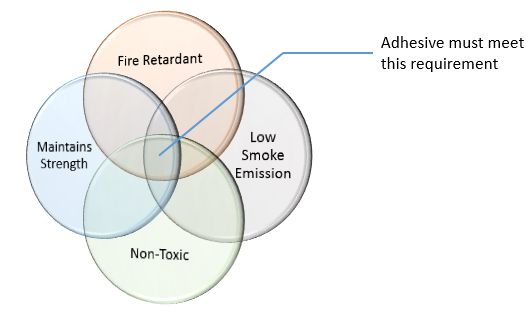

1: したがって、明らかな重要な基準の 1 つは、難燃性/不燃性であること、またはさらに良いことに、炎を抑制すること、つまり適切な難燃性であることです。

2: 接着剤は過度の煙や有毒な煙を放出してはなりません。

3: 接着剤は高温でも構造的完全性を維持する必要があります(可能な限り優れた耐熱性を持つ)。

4: 分解された接着剤には有毒な副産物が含まれていてはなりません。

これらの要件を満たす接着剤を開発するのは至難の業のように思えます。現段階では、粘度、色、硬化速度、好ましい硬化方法、隙間充填性、強度性能、熱伝導性、そしてパッケージングなどはまだ考慮されていません。しかし、開発化学者たちは良い挑戦を楽しんでいるので、ぜひ挑戦してみてください!

環境規制は業界や地域によって異なる傾向がある

研究対象となった難燃剤の多くは、環境および健康に対する良好な特性を示すことが確認されています。具体的には以下のとおりです。

● ポリリン酸アンモニウム

● ジエチルホスフィン酸アルミニウム

● 水酸化アルミニウム

● 水酸化マグネシウム

● メラミンポリリン酸

● ジヒドロオキサホスファフェナントレン

● スズ酸亜鉛

● 水酸化スズ酸亜鉛

難燃性

接着剤は、スライド式難燃性スケールに適合するように開発できます。UL(Underwriters Laboratory Testing)の試験分類の詳細はこちらをご覧ください。接着剤メーカーとして、当社は主にUL94 V-0の要求を受けており、時折HBの要求も受けています。

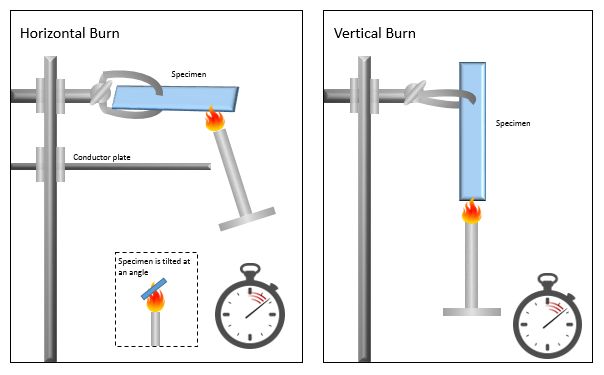

UL94

● HB:水平試験片上での燃焼速度が遅い。厚さ3mm未満の場合、燃焼速度は76mm/分未満、または厚さ100mm未満で燃焼が停止する。

● V-2: (垂直) 燃焼は30秒未満で停止し、滴り落ちる液体は燃えている可能性がある

● V-1: (垂直)燃焼は30秒未満で停止し、滴下は許容される(ただし、ない燃えている)

● V-0(垂直)燃焼は10秒未満で停止し、滴下は許容される(ただし、ない燃えている)

● 5VB(垂直プラーク標本)燃焼は 60 秒未満で停止し、滴り落ちませんが、標本に穴が開く場合があります。

● 5VAは上記と同じですが、穴を開けないでください。

最後の 2 つの分類は、接着剤の標本ではなく、接着されたパネルに関係します。

テストは非常に簡単で、高度な機器は必要ありません。基本的なテスト設定は次のとおりです。

一部の接着剤では、この試験を単独で行うのは非常に難しい場合があります。特に、閉じた接合部以外では適切に硬化しない接着剤の場合はなおさらです。この場合、接着された基材間でのみ試験できます。ただし、エポキシ接着剤とUV接着剤は、固体試験片として硬化できます。次に、試験片をクランプスタンドのジョーに挿入します。砂の入ったバケツを近くに置いてください。この作業は、抽出中またはドラフトチャンバー内で行うことを強くお勧めします。特に緊急サービスに直接接続される火災報知器を作動させないでください。試験片に火をつけ、炎が消えるまでの時間を計ります。下に滴り落ちていないか確認してください(できれば使い捨てトレイを設置してください。そうでなければ、せっかくの素敵な作業台も台無しです)。

接着剤化学者は、いくつかの添加剤を組み合わせて難燃性接着剤を製造します。場合によっては、炎を消すことさえあります (ただし、現在では多くの製品メーカーがハロゲンフリーの配合を要求しているため、この機能を実現するのは難しくなっています)。

耐火接着剤の添加剤には以下が含まれる。

● 有機炭化化合物は熱と煙を抑え、下の材料がさらに燃えるのを防ぎます。

● 熱吸収剤。これは通常の金属水和物で、接着剤に優れた熱特性を与えるのに役立ちます (多くの場合、最大の熱伝導率が求められるヒートシンク接着用途には難燃性接着剤が選択されます)。

これらの添加剤は、強度、レオロジー、硬化速度、柔軟性などの他の接着剤特性に干渉を引き起こすため、慎重にバランスをとる必要があります。

耐火性接着剤と難燃性接着剤には違いがありますか?

はい!あります。この記事では両方の用語が飛び交っていますが、ここできちんと整理しておいた方がいいでしょう。

耐火性接着剤

これらは無機接着セメントやシーラントなどの製品によく見られます。これらは燃えず、極端な温度にも耐えます。これらの製品は高炉やオーブンなどに使用されます。組立品の燃焼を止めることはできませんが、燃えている部品をしっかりと保持する効果があります。

難燃性接着剤

これらは炎を消し、火の広がりを遅らせるのに役立ちます。

多くの産業がこのタイプの接着剤を求めています

● エレクトロニクス– 電子機器のポッティングや封止、ヒートシンクや回路基板の接着などに使用されます。電子回路の短絡は容易に火災を引き起こす可能性があります。しかし、PCBには難燃性化合物が含まれているため、接着剤にもこれらの特性が求められることがよくあります。

● 建設– 外装材や床材(特に公共エリア)は不燃性で、難燃性接着剤で接着されている必要があります。

● 公共交通機関– 鉄道車両、バス内装、路面電車など。難燃性接着剤の用途には、複合パネル、床材、その他の備品や設備の接着が含まれます。接着剤は火災の延焼を防ぐだけでなく、見た目が悪くガタガタする機械式ファスナーを必要とせず、美しい接合部を実現します。

● 航空機前述の通り、キャビン内装材には厳しい規制が設けられています。難燃性を備え、火災発生時にキャビン内に黒煙が充満しないものでなければなりません。

難燃剤の規格と試験方法

耐火試験に関する規格は、材料の炎、煙、毒性(FST)に対する性能を評価することを目的としています。これらの条件に対する材料の耐性を評価するために、いくつかの試験が広く利用されています。

難燃剤の試験

| 耐燃焼性 | |

| ASTM D635 | 「プラスチックの燃焼速度」 |

| ASTM E162 | 「プラスチック材料の可燃性」 |

| UL94 | 「プラスチック材料の可燃性」 |

| ISO 5657 | 「建築製品の発火性」 |

| BS6853 | 「炎の伝播」 |

| 遠距離 25.853 | 「耐空性基準 – 客室内装」 |

| NF T 51-071 | 「酸素指数」 |

| NF C 20-455 | 「グローワイヤーテスト」 |

| DIN 53438 | 「炎の伝播」 |

| 高温耐性 | |

| BS 476 パートNo.7 | 「表面での炎の広がり ― 建築材料」 |

| DIN 4172 | 「建築材料の火災挙動」 |

| ASTM E648 | 「床材 - 輻射パネル」 |

| 毒性 | |

| SMP 800C | 「毒性試験」 |

| BS6853 | 「煙の排出」 |

| NF X 70-100 | 「毒性試験」 |

| ATS 1000.01 | 「煙の密度」 |

| 煙の発生 | |

| BS6401 | 「煙の比光学密度」 |

| BS6853 | 「煙の排出」 |

| ファミコン 711 | 「燃焼生成物の煙指数」 |

| ASTM D2843 | 「プラスチックの燃焼による煙の濃度」 |

| ISO CD5659 | 「比光学密度 - 煙発生」 |

| ATS 1000.01 | 「煙の密度」 |

| DIN 54837 | 「スモークジェネレーション」 |

耐火性の試験

耐燃焼性を測定するほとんどの試験において、適切な接着剤とは、発火源を除去した後も長時間燃焼し続けない接着剤を指します。これらの試験では、硬化した接着剤サンプルは、被着体とは独立して発火させることができます(接着剤は自由膜として試験されます)。

このアプローチは実際の状況をシミュレートするものではありませんが、接着剤の燃焼に対する相対的な耐性に関する有用なデータを提供します。

接着剤と被着体の両方を含むサンプル構造の試験も可能です。被着体の寄与はプラスにもマイナスにもなる可能性があるため、これらの結果は実際の火災における接着剤の性能をよりよく反映している可能性があります。

UL-94 垂直燃焼試験

この試験は、電気機器、電子機器、家電製品、その他の用途に使用されるポリマーの相対的な可燃性と液だれ性に関する予備的な評価を提供します。着火、燃焼速度、火炎伝播、燃料寄与、燃焼強度、燃焼生成物といった最終用途特性を扱っています。

作業と準備 - この試験では、フィルムまたはコーティングされた基材のサンプルを、通風のない密閉容器内に垂直に設置します。バーナーをサンプルの下に10秒間置き、炎の持続時間を計測します。サンプルから12インチ(約30cm)下に設置した手術用綿に着火する滴下物があれば記録します。

テストにはいくつかの分類があります。

94 V-0: 点火後10秒以上、試験片は炎上燃焼しない。試験片は保持クランプまで燃え尽きず、滴下して綿を発火させることも、試験炎を消した後30秒間、赤熱燃焼が持続することもない。

94 V-1: 試験片は、点火後30秒以上炎上燃焼してはならない。試験片は保持クランプまで燃え尽きたり、滴り落ちて綿を発火させたり、60秒を超える残光を残したりしてはならない。

94 V-2: これは V-1 と同じ基準ですが、試験片から滴り落ちた綿花が試験片の下の綿花に発火する点が異なります。

耐火性を測定するための他の戦略

物質の耐燃焼性を測定するもう一つの方法は、限界酸素指数(LOI)を測定することです。LOIとは、室温で物質の燃焼を初期に維持する最低限の酸素濃度(酸素と窒素の混合物の体積パーセント)です。

火災発生時の接着剤の高温耐性は、炎、煙、毒性の影響に加え、特別な配慮が必要です。多くの場合、基材が接着剤を火災から保護します。しかし、火災の温度によって接着剤が緩んだり劣化したりすると、接合部が破損し、基材と接着剤が剥離する可能性があります。そうなると、接着剤自体が二次基材とともに露出し、これらの新生面が火災のさらなる拡大につながる可能性があります。

NIST煙密度試験室(ASTM D2843、BS 6401)は、密閉チャンバー内に垂直に設置された固体材料およびアセンブリから発生する煙の測定に、あらゆる産業分野で広く使用されています。煙密度は光学的に測定されます。

接着剤が2つの基材の間に挟まれている場合、基材の耐火性と熱伝導性によって接着剤の分解と煙の発生が制御されます。

煙密度テストでは、最悪の条件を課すために、接着剤をフリーコーティングとして単独でテストすることができます。

適切な難燃グレードを見つける

現在市場で入手可能なさまざまな難燃性グレードを閲覧し、各製品の技術データを分析し、技術サポートを受けたり、サンプルを要求したりできます。

TF-101、TF-201、TF-AMP